Instandhaltungssoftware,

Wartungssoftware und Wartungsplaner

Die Instandhaltungssoftware Exp-Instandhaltung ist so benutzerfreundlich, dass

keine Schulung notwendig ist.

Die Instandhaltungssoftware EXP-Instandhaltung ist in über 500

Industriebetrieben weltweit erfolgreich im Einsatz.

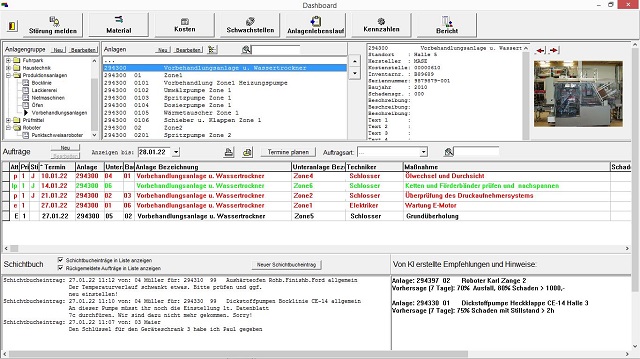

Jetzt auch mit Künstlicher Intelligenz.

Instandhaltungssoftware, Wartungssoftware und Wartungsplaner EXP-Instandhaltung:

Instandhaltungssoftware Exp-Instandhaltung: Wartung, Inspektion, Instandsetzung, Materialverwaltung und Fremdfirmenverwaltung

Über die mobile App wird die Arbeit vor Ort unterstützt. Störungsmeldung, Auftragsbearbeitung, Schichtbuch und Anlagen Info:

Die Software enthält alle Funktionen, die bei einer Zertifizierung Ihres Betriebes nach DIN ISO 9000 gefordert werden.

Die Menüs und Erfassungsmasken der Software sind bewusst einfach und übersichtlich gestaltet! Wenn Sie sich z.B. mit Word oder Excel auskennen, können Sie davon ausgehen, dass Sie ohne Schulung die Software bedienen können.

Instandhaltungssoftware Exp-Instandhaltung: Arbeitsaufträge und Terminplanung

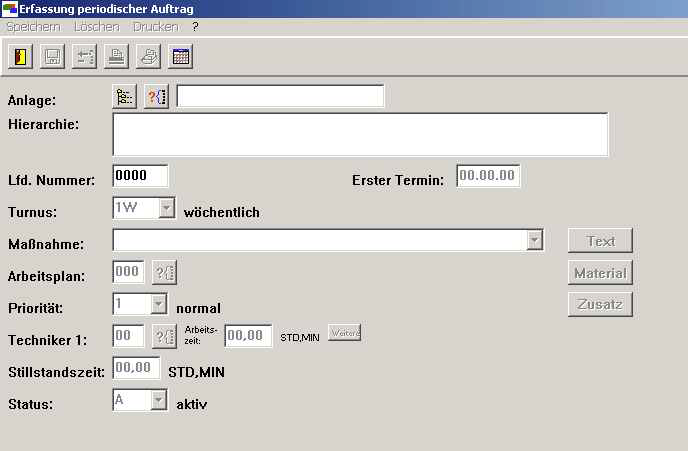

Vier Auftragsarten sind möglich:

– Periodische Aufträge mit zeitlichem Turnus,

– Periodische Aufträge mit Betriebsdatenturnus,

– Geplante Reparaturen (Einzelaufträge),

– Ungeplante Aufträge und Störmeldungen/Tickets.

In sehr einfach zu bedienenden Eingabemasken werden die Einzelheiten der Aufträge erfasst:

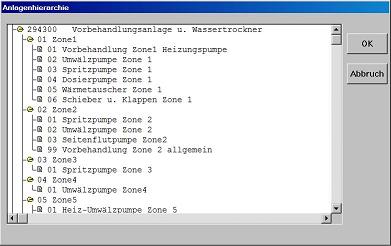

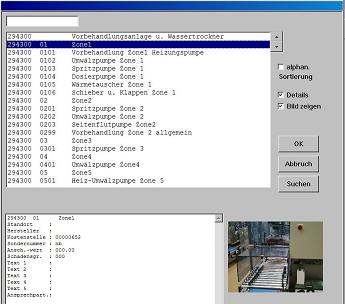

Anlagen oder Anlagenteile können beliebig hierarchisch aufgebaut werden. Die in Ihrem Betrieb vorhandene Anlagenstruktur kann übernommen werden.

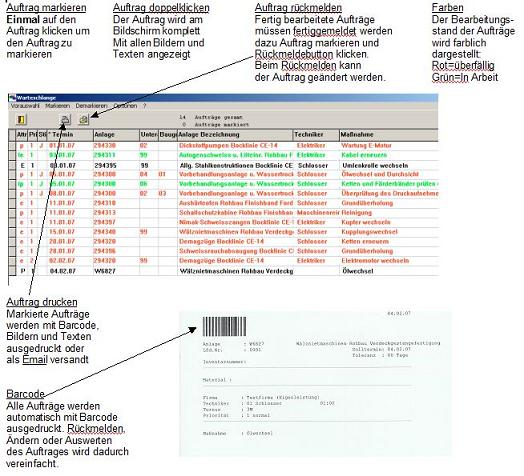

Instandhaltungssoftware Exp-Instandhaltung: Warteschlange (Wartungsplaner)

In einer Warteschlange werden

– die fälligen periodischen Aufträge

– die fälligen Reparaturen

– die gemeldeten Störungen/Tickets

übersichtlich dargestellt. Aus dieser Warteschlange werden dann die Arbeitspapiere und Materialscheine mit allen Daten und Bildern, die zur Ausführung der Arbeiten notwendig sind, am Bildschirm angezeigt und können gedruckt oder als Email versand werden.

Gedruckte Barcodes vereinfachen die Bearbeitung und Identifizierung von Aufträgen, Anlagen und Ersatzteilen.

Nach Abarbeitung eines Auftrags erfolgt die Auftragsrückmeldung. Dabei werden auch alle Änderungen von den, im Arbeitspapier vorgegebenen, Daten gemeldet.

Barcodes

Alle Wartungs-, Inspektions- und Instandsetzungsaufträge werden automatisch mit einem Barcode zur beschleunigten Identifizierung und Rückmeldung bedruckt. Anlagenkarten, Ersatzteiletiketten, Schadensbildkataloge, Techiker-ID Karten etc. werden durchgängig mit Barcode gedruckt. Mobile und nichtmobile Barcodescanner oder Smartphones/Tablets können genutzt werden.

Zeichnungen und Fotos

Bilder, Fotos, Zeichnungen etc. können in allen gängigen Dateiformaten den

– Anlagen, Unteranlagen, Baugruppen

– Periodischen Aufträgen, Reparaturen, Störmeldungen

– Ersatzteilen, Lagermaterialien

zugeordnet werden und können dann

– am Bildschirm angezeigt werden

– gedruckt werden (auch auf Etikettendruckern)

– per Email versandt werden

Benutzerfreundlichkeit

Die extreme Benutzerfreundlichkeit der Instandhaltungssoftware EXP-Instandhaltung ist optimal für die Mitarbeiter, die mit der Software täglich arbeiten müssen. Auch „ältere Semester“ haben keine Probleme mit der Handhabung.

Instandhaltungssoftware Exp-Instandhaltung: Datenhistorie

Die Datenhistory bildet die Voraussetzung für die vorbeugende Instandhaltung. Sie werden in die Lage versetzt, Schwachstellen gezielt anzugehen und Abnutzungstendenzen zu erkennen. Alle erledigten und rückgemeldeten Arbeitsaufträge werden für die folgenden Auswertungen in einer speziellen History – Datei gespeichert.

Anlagen- und Maschinenlebensläufe

Es werden alle Instandhaltungsarbeiten von der Anschaffung an, mit Anlagenstillstandszeiten und Kosten, aufgelistet. In Verbindung mit dem Auftragsarchiv erhalten Sie eine genaue Aufstellung aller Arbeiten an einer Anlage bzw. Maschine und diverse Auswertungen z.B.:

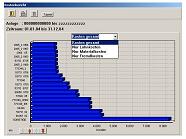

Schwachstellenanalyse

Es werden die Häufigkeiten von Schäden an einer Anlage, Unteranlagen oder Baugruppen graphisch dargestellt. Schwachstellen werden sofort sichtbar und Anlagenverbesserungen können beurteilt werden.

Schäden werden nach Häufigkeit, nach verursachten Kosten und nach verursachten Stillstandszeiten bewertet:

Anlagenlebensdauer

Die Betriebszustände der Anlagen sind jederzeit unter Kontrolle. Die Lebensdauer von Anlagen wird verlängert. In der Historie der Instandhaltungssoftware EXP-Instandhaltung wird wichtiges Wissen zur Instandhaltung Ihrer Maschinen gespeichert. Dieses Wissen kann mit künstlicher Intelligenz ausgewertet werden und kann dazu beitragen die aktuelle Instandhaltung zu optimieren.

Terminübersichten

Termine von geplanten Aufträgen werden in einem Monats- oder Jahreskalender dargestellt

Personalkapazitätsplanung

Die Instandhaltungssoftware EXP-Instandhaltung liefert die Daten für die optimale Ausnutzung Ihrer Instandhaltungsressourcen. Sie haben jederzeit die Übersicht und Kontrolle über Ihre Instandhaltungsaktivitäten. Anhand von Graphik und Auswertungslisten können Sie wirkungsvoll Überstunden oder zu geringe Auslastung Ihres Personals verhindern. Fremdfirmeneinsatz kann anhand des Bedarfs geplant werden.

Wartungsplaner, Instandhaltungssoftware, Wartungsprogramm

Anlagenverfügbarkeit

Eine der wichtigsten Herausforderungen für die Instandhaltungsmannschaft ist die Gewährleistung der optimalen Verfügbarkeit. Die Instandhaltungssoftware EXP-Instandhaltung hilft Ihnen die Anlagenverfügbarkeit zu optimieren und bietet weitere wertvolle Unterstützung.

Spezielle Listen und Grafiken zeigen Ihnen die Anlagenstillstände durch Instandhaltungsmaßnahmen an.

Anlagenstillstände können analysiert und dokumentiert werden.

Die Abstimmung mit der Produktion wird erleichtert.

Instandhaltungskosten

Die Instandhaltungskosten können mit der Instandhaltungssoftware EXP-Instandhaltung besser kontrolliert werden. Das Budget kann eingehalten werden und Sie vermeiden unangenehme Überraschungen. Die Auftragsvergabe an Fremdfirmen wird von der Instandhaltungssoftware EXP-Instandhaltung organisiert und kontrolliert.

Sie können sich für jeden gewählten Zeitraum einen Überblick über die zu erwartenden Kosten der geplanten Instandhaltung verschaffen. Zudem können Sie genaue Kostenaufstellungen für erledigte Instandhaltungsarbeiten erstellen. Verschiedene Auswertungen sind möglich. Kosten können für Anlagen oder für Kostenstellen dargestellt werden.

Budgetkontrolle

Hier erhalten Sie Informationen über den Budgetverbrauch aufgeteilt in Eigen-, Fremd- und Materialkosten und über die weitere Entwicklung des Verbrauches anhand einer Kostenprognose.

Wartungsplaner, Instandhaltungssoftware, Wartungsprogramm

Materialverwaltung

Lagerhaltung

Ersatzteile, Verbrauchsmaterialien und Werkzeuge für die Instandhaltungsarbeiten werden mit der Materialdisposition verwaltet.

Barcodeetiketten (ggf. mit einem Bild des Ersatzteils) können einfach gedruckt werden.

Stücklisten

Bei einer Störung können Sie sich z.B. sofort ein Bild machen, welche Ersatzteile gebraucht werden. So können Sie wirkungsvoll Anlagenstillstände verkürzen.

Materialverfolgung

Sie erhalten die Information, in welchen Anlagen oder Anlagenteilen bestimmte Ersatzteile eingebaut sind.

Einkaufslisten/Bestellung/Lieferung

Sie werden frühzeitig, unter Berücksichtigung der Lieferzeit, zum Nachkauf von Ersatzteilen aufgefordert, wenn deren Vorrat aufgefüllt werden muß. Materialengpässe werden somit vermieden und Anlagenstillstände verkürzt, da immer die richtigen Ersatzteile vorrätig sind.

Bestellungen werden entweder über eine Schnittstelle mit einer bereits vorhandenen Bestellsoftware oder über das interne Bestellwesen abgewickelt.

Bestellungen und Lieferungen werden mit Barcodes unterstützt.

Kostenkontrolle und kostenmäßige Zuordnung

Umschlagshäufigkeitskontrolle

Just-In-Time – Unterstützung

Instandhaltungssoftware, Wartungsprogramm, Wartungssoftware

Fremdfirmenverwaltung

Für bestimmte Instandhaltungsarbeiten kann eine Ausführung durch Fremdfirmen kostengünstiger sein. Dabei unterstützt Sie das System folgendermaßen:

Es werden Ausschreibungsunterlagen gedruckt.

Die Ausführung der Wartungsarbeiten wird durch Tages-, Wochen- oder Monatsauftragsblätter gesteuert.

Die ausgeführten Arbeiten werden durch Abnahmeprotokolle kontrolliert.

Die gestellte Rechnung wird durch ein Rechnungskontrollblatt überprüft.

Über ausgewählte Aufträge können Kostenvergleiche zwischen Fremdfirmen und zwischen Fremd- und Eigenleistung gezogen werden.

Es können Fremdfirmen und gleichzeitig Eigenleistungen verwaltet werden.

Instandhaltungsssoftware, Wartungsprogramm, Wartungssoftware

Instandhaltungskennzahlen

Für die eingegebenen Störungen können nach der Rückmeldung u.a. die folgenden Instandhaltungskennzahlen pro Anlage berechnet werden:

MTBR: Mean time between repair

MTTR: Mean time to repair

Instandhaltungssoftware, Wartungssoftware, Wartungsplaner

Audits, Vorschriften und Sicherheit

Durch den Einsatz der Instandhaltungssoftware EXP-Instandhaltung können Vorschriften und Auditanforderungen eingehalten werden, und die Sicherheit am Arbeitsplatz wird gewährleistet.

Schnittstellen zu anderen Programmen

Die Instandhaltungssoftware EXP Instandhaltung verfügt über flexible Schnittstellen zu Produktionsplanungssystemen und allen üblichen Anwenderprogrammen.

Wartungsplaner, Instandhaltungssoftware, Wartungsprogramm

Unabhängig von großen Cloudanbietern, hohe Datensicherheit

Die Instandhaltungssoftware EXP-Instandhaltung ist unabhängig von Cloud-Plattformen und kann (immer noch) in Ihrer eigenen Netz-Architektur installiert werden. Das erhöht die Sicherheit. Die Software kann sogar so eingerichtet werden, dass keine Daten Ihre Firma verlassen. Wobei die Kommunikation mit den mobil eingesetzten App’s über Ihre eigene Private-Cloud läuft.

Systemanpassung an Ihren Betrieb

Die gesamte Instandhaltungssoftware EXP Instandhaltung ist modulartig aufgebaut. Wir stellen für Ihre besonderen Bedürfnisse aus unserem Gesamtprogramm ein, genau auf Ihren Betrieb abgestimmtes, System zusammen. Darüber hinaus ist jedes einzelne Modul so flexibel gestaltbar, daß nicht Sie sich auf das System einstellen müssen, sondern das System sich auf Sie einstellt.

Instandhaltungssoftware, Wartungssoftware, Wartungsplaner

Künstliche Intelligenz in der Instandhaltungssoftware EXP-Instandhaltung:

Auswertung von Störungen, Reparaturen, Wartungen, Betriebs- und Sensordaten mit künstlicher Intelligenz (KI) zur Erstellung von Vorhersagen wie:

Wann werden Maschinenteile wahrscheinlich ausfallen.

Bei welcher Maschine ist aktuell eine vorbeugende Maßnahme notwendig, um einen wahrscheinlichen Ausfall abzuwenden.

Erstellung von Wochenarbeitsplänen mit den wahrscheinlich zu erwartenden Ausfällen.

Wie ist die wahrscheinliche Restnutzungsdauer (RUL) einer Maschine.

Instandhaltungssoftware Exp-Instandhaltung mit App für Smartphone und Tablet

Smartphones und Tablets können ähnlich wie PDA’s oder mobile Barcodescanner in Verbindung mit der Instandhaltungssoftware EXP-Instandhaltung eingesetzt werden.

Die Vorteile sind:

-Die einfache und allgemein bekannte Bedienung.

– Fotos zur sofortigen Dokumentation von

Schäden können mit der integrierten Fotokamera

gemacht werden.

– Barcodes können mit der Fotokamera gescannt

werden.

– Alle notwendigen Informationen für den

Instandhalter sind mobil vor Ort verfügbar.

– Einsetzbar für betriebsinterne Instandhaltung

und auch für Außendienstmitarbeiter zur

Instandhaltung von externen Anlagen oder

Facility management.

Unverzichtbar für den Einstieg in “Smart maintenance / Industrie 4.0”

Über unsere App für Smartphone oder Tablet können zur Zeit z.B. die folgenden Aufgaben durchgeführt werden:

– Störungsmeldung

Schadensbeschreibung und Kommentar zur

Störung eintippen. Erfassung des

Anlagenbarcodes. Fotos zur Dokumentation

der Störung. Die mit der App eingegebene

Störung erscheint sofort in der Warteschlange

der Windowssoftware EXP-Instandhaltung.

Eingegebene Störungen können von der

Erfassung bis zur endgültigen Fertigmeldung

durchgängig mit der App verfolgt werden.

– Anlagen-Info

Die Anlagenstammdaten und alle fälligen

Aufträge einer ausgewählten Anlage werden

am Display angezeigt. Außerdem kann

wahlweise auch die Anlagenhistorie

(Anlagenlebenslauf) am Display angezeigt

werden. Anlagenbarcodeerfassung ist

möglich.

– Abarbeitung von geplanten Wartungsaufträgen

Darstellung der Auftragsdaten am Display.

Barcodes von verbrauchten Ersatzteilen scannen.

Kommentar zum Auftrag eintippen.

Fotos zur Dokumentation.

Möglichkeit zur Rückmeldung (Fertigmeldung)

der Aufträge.Anlagenbarcodeerfassung ist möglich.

– Inspektionsrundgänge

Inspektionsdatenerfassung,

Fotos und ggf. Anlagenbarcodeerfassung

– Schichtbuch

Das Schichtbuch kann eingesehen und erweitert

werden.

Wartungsplaner, Instandhaltungssoftware, Wartungsprogramm

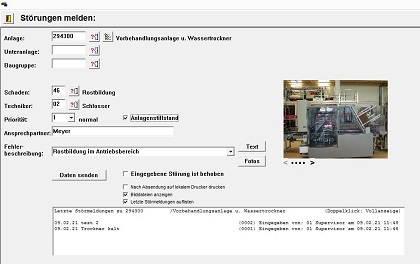

Instandhaltungssoftware Exp-Instandhaltung: Störungsmeldung (Ticket)

Die Instandhaltungssoftware EXP-Instandhaltung beinhaltet eine spezielle Maske zur Erfassung von Störmeldungen.

Diese Eingabemaske ist lizenzfrei und kann beliebig oft im Betrieb installiert werden.

Mit dieser Maske werden Störungen gemeldet, die dann als offene Störungen in der Warteschlange des EXP-Instandhaltung erscheinen. Sie werden dort bearbeitet und rückgemeldet (fertiggemeldet). Eingegebene Störungen können von der Erfassung bis zur endgültigen Fertigmeldung durchgängig verfolgt werden. Danach werden sie in der Historie zur Auswertung gespeichert.

Wahlweise können Störungen auch über eine webbasierte Eingabemaske oder mit einer Smartphone app erfasst werden

Die Eingabe einer Störung kann durch Einsatz von Barcodes vereinfacht werden.

Wartungsplaner, Instandhaltungssoftware, Wartungsprogramm

Barcodes und RFID

In der Instandhaltungssoftware EXP-Instandhaltung werden auf allen Aufträgen, Auftragslisten, Entnahmelisten, Katalogen, usw. Barcodes automatisch mit ausgedruckt. Der Ausdruck der Barcodes erfolgt auf normalen Druckern oder Etikettendruckern. Es ist kein spezieller Barcodedrucker notwendig. Die Barcodes dienen z.B. zur schnellen Rückmeldung von Aufträgen, zur Änderung von Aufträgen, zur Meldung von Störungen, zur Entnahme von Material, zur Bestellung/Lieferung usw. Ein umständliches und zeitaufwendiges Eingeben von Nummern oder Buchstaben ist nicht notwendig.

Störungserfassung/Ticketingsystem:

Die Störungserfassung kann durch Einsatz von Barcodelisten soweit vereinfacht werden, dass keine Daten über die Tastatur eingegeben werden müssen. Die Erfassung der Störungen wird durch Einscannen von Barcodelisten durchgeführt.

Mobile Barcodescanner, App für Smartphone und Tablet:

Mit Hilfe dieser Geräte können auch Aufträge bearbeitet und fertiggemeldet werden und es können Störungen erfasst werden. Nach Bearbeitung der Aufträge oder Störungen werden sie als normale Aufträge in das EXP-Instandhaltung übernommen

RFID:

RFID Tags zur Identifikation von Anlagen oder Ersatzteilen, kommen überall dort zum Einsatz, wo der Einsatz von Barcodes unmöglich oder zu aufwendig ist. Zum Beispiel bei stark verschmutzten Anlagen oder wenn das Barcodeetikett bei der Reinigung der Anlage (z.B. Hochdruckreiniger in der Lebensmittelindustrie) beschädigt oder unlesbar wird.

Instandhaltungssoftware, Wartungssoftware, Wartungsplaner

Schichtbuch und Schichtbericht

Ein vollwertiges interaktives digitales Schichtbuch ist in der Instandhaltungssoftware EXP-Instandhaltung integriert.

Es hat die vollen Funktionen eines Schichtbuches und kann gleichzeitig direkt auf die Auftragsdaten der Instandhaltungssoftware zugreifen.

Das Schichtbuch kann am Windows-PC und gleichzeitig mit dem Smartphone oder Tablet über die App eingesehen und erweitert werden!

Somit werden das Schichtbuch und die Instandhaltung Ihres Werkes optimal aufeinander abgestimmt und die Kommunikation zwischen den Schichten verbessert.

Auf einen Blick sind sichtbar:

– Eintragungen der Schichtmitarbeiter im

Schichtbuch als allgemeine Information

für die folgenden Schichten oder als

Information zu bestimmten Anlagen

– Offene Wartungen der aktuellen Schicht

– Offene Reparaturen der aktuellen Schicht

– Offene Störmeldungen der aktuellen Schicht

– Fertiggemeldete (rückgemeldete) Wartungen,

Reparaturen und Störmeldungen der

vorherigen Schichten

– Fotos zur Dokumentation

Aufteilung der Software in Module:

Die Software EXP-Instandhaltung ist in ein Grundmodul und mehrere Zusatzmodule aufgeteilt. Nur das Grundmodul ist für den Einsatz des EXP-Instandhaltung zwingend notwendig. Die Zusatzmodule können beliebig ausgewählt werden und ggf. später nachgekauft werden.

Grundmodul:

- Arbeitsaufträge und Terminplanung:

– Auftragsverwaltung

– Stammdaten

Zusatzmodule:

- Terminübersichtsgrafiken

- Personalkapazitätsplanung

- Anlagenverfügbarkeitsplanung

- Kosten- und Budgetkontrolle

- Materialdisposition

- Datenhistorie mit:

– Anlagen/Maschinenlebensläufen und

– Schwachstellenanalyse - Fremdfirmenverwaltung

- Kataloge

- Schichtbericht/Schichtbuch

- Kennzahlen z.B. MTBR und MTTR

Darüber hinaus sind weitere Zusatzprogramme vorhanden

Instandhaltungssoftware, Wartungssoftware, Wartungsplaner

Instandhaltungssoftware Exp-Instandhaltung: Zusatzprogramm Prüfmittelmanager

Als Zusatzsoftware zur Instandhaltungssoftware EXP-Instandhaltung bieten wir den EXP-Prüfmittelmanager an.

Mit dem EXP-Prüfmittelmanager wird die Verwaltung, Wartung und Inspektion von Prüfmitteln organisiert. Für jedes Prüfmittel wird eine exakte Lebenslaufakte geführt. Die Lebenslaufakte enthält von dem Zeitpunkt der Anschaffung des Prüfmittels an, u.a. die folgenden Daten:

- Zu welcher Zeit war das Prüfmittel wo eingebaut

- Wann lag das Prüfmittel in welchem Lager

- Wann wurde das Prüfmittel mit welchem Ergebnis geprüft.

- Wer hat das Prüfmittel jeweils eingebaut, ausgebaut, geprüft oder

kalibriert - Welche Wartungen am Prüfmittel wurden durchgeführt

Weitere Informationen erhalten Sie auf Anfrage:

Telefon: 0421/631125

E-Mail-Adresse: info@ibrue.de

Erfahrungsberichte über die Implementierung und den Einsatz der Instandhaltungssoftware

EXP-Instandhaltung:

1) Erfahrungsbericht über die Einführung der

Instandhaltungssoftware EXPERT MAINTENANCE

(englische Version der Software EXP-Instandhaltung)

bei Firma FESTO:

Effizientes Produktionsprozess Management bei Festo Production EOOD

Das neue Niveau der Wartungsorganisation in der Fertigungsanlage reduziert die Reaktionszeit bei Störungen und ersetzt die verschiedenen Papierdokumente, die für die Planung und Nachverfolgung von Reparaturen erforderlich waren.

Die Firma Festo Production EOOD wurde im Jahr 2000 als eigenständige Tochtergesellschaft der Festo-Gruppe in Bulgarien gegründet und hat sich auf die Herstellung von Sensoren und Verbindungskabeln spezialisiert. Im Jahr 2002 wurde in Sofia ein eigener Festo-Komplex mit einer Fläche von mehr als 10.000 Quadratmetern eröffnet. Im Jahr 2006 wurde auch der Werkzeugbau in Smolyan eröffnet.

Im Jahr 2015 feierte das Unternehmen 25 jähriges Produktionsjubiläum in Bulgarien. Im selben Jahr eröffnete das Unternehmen ein zweites Werk in Sofia und verdoppelte seine Produktions- und Logistikflächen. Festo Production EOOD in Bulgarien beteiligt sich aktiv an der Entwicklung des gesamten Konzerns. In den Produktions- und Verwaltungsabteilungen des Unternehmens in Sofia und Smolyan sind etwa 650 Mitarbeiter beschäftigt, der Umsatz von Festo Production EOOD für 2015 übersteigt 42 Mio. EUR, das Produktionsvolumen der bulgarischen Filiale beträgt 10 Mio. Einheiten pro Jahr oder mehr als 45 Tsd. Einheiten täglich, mit 70% Anteil Elektronik, und die erwarteten Investitionen in Maschinen und Anlagen für neue Produkte und für die Automatisierung der Produktion in den nächsten drei Jahren haben einen Umfang von 25 Millionen BGN.

Beschreibung des IT-Projektes

Projektname: Software für das Instandhaltungsmanagement in der Produktion EXPERT MAINTENANCE

Arbeitgeber: Festo Produktion EOOD

Auftragnehmer: Ingenieurbüro Rueschen GmbH (Bremen)

Beginn / Ende des Projekts: 2014-2016

Kategorie: Nationale IT-Projekte im Unternehmensbereich (Großunternehmen)

Herausforderungen, die zur Notwendigkeit des IT-Projektes führten

„Dynamisch sich entwickelnde Märkte und neue Technologien stellen globale Fertigungsunternehmen vor immer größere Herausforderungen. Die so genannte ´Industrie 4.0´ oder die vierte industrielle Revolution steht vor der Tür. Im Zuge von ´Industrie 4.0´ werden künftig weltweit Milliarden von Systemen, Maschinen und Sensoren miteinander kommunizieren und Informationen austauschen. Dadurch können Unternehmen nicht nur ihre Produktionseffizienz steigern, sondern ihnen auch mehr Flexibilität bei der Anpassung der Produktion an die Marktanforderungen geben. All dies betrifft in hohem Maße die Festo Production EOOD, den Marktführer in der Automatisierungstechnik „, kommentierte Vladimir V., Leiter der Informationstechnologien bei Festo Production EOOD.

Aus diesem Grund wurde die neue Expert Maintenance-Instandhaltungssoftware für das Produktionsmanagement in den letzten 2 Jahren bei Festo Production EOOD implementiert, um die Reaktionszeit für Störungen zu reduzieren und die verschiedenen Papierdokumente für die Planung und Nachverfolgung von Reparaturen zu ersetzen.

IT-System

Die Implementierung des Expert Maintenance-Systems begann Ende 2014 und bis 2015 war das System voll funktionsfähig. Die Implementierung selbst und die Testphase dauerten ca. 3 Monate. Die Lösung wurde sowohl im Werk in Sofia als auch in der Produktionsstätte in Smolyan umgesetzt. Tatsächlich sind die Statistiken und Instandhaltungsanfragen aus der Anlage in Smolyan auch in Sofia verfügbar, was eine extrem schnelle Reaktion des Wartungsteams aus Sofia ermöglicht, falls das Team auf lokaler Ebene nicht in der Lage ist, bei größeren Problemen zu helfen.

„Der Anfang war schwierig. Es hatte sich gezeigt, dass es eine solche Software auf dem bulgarischen Markt nicht gibt. Die Option, unsere eigene Software von Grund auf zu entwickeln, gefiel uns nicht besonders, weil es ein langer und mühsamer Prozess gewesen wäre und wir nicht genug Zeit und Ressourcen hatten. Dann fanden wir ein ausländisches Unternehmen, das eine Lösung anbietet, die nach den entsprechenden Änderungen die Bedürfnisse unserer Organisation erfüllen kann.“ erklärt Vladimir V. „Vor uns als IT-Team stand die Aufgabe, die korrekte Installation und Bedienung nach den Festo-Prinzipien sicherzustellen.“

Aufgrund der Sicherheitsanforderungen des Unternehmens Festo musste das Implementierungsteam auf die zunächst sehr beliebte mobile App-Funktionalität der Software verzichten.

Der Einsatz stellte das Wartungsteam von Festo Production vor die Herausforderung,

die Art und Weise ihrer Aktivitäten in der Produktion neu zu gestalten und neu zu organisieren.

Spezifische Prozesse der Software

Die Software „Expert Maintenance“ besteht aus einem Server-Teil mit einer eigenen Datenbank und Client-Teilen die an den Arbeitsplätzen in der Produktion installiert werden, auf die die Maschinenbediener über verschiedene Benutzer zugreifen können. Regelmäßige Datensicherung wird bereitgestellt, um den Verlust von Informationen zu verhindern.

Im Falle einer Störung, erstellt der Maschinenbediener in wenigen einfachen Schritten eine Störmeldung, die als E-Mail versendet wird. „Um sicherzustellen, dass sie sofort gelesen wird, haben wir eine Mailbox-Synchronisierung für alle mobilen Kollegen des Wartungsteams zur Verfügung gestellt. Auf diese Weise wird die Störmeldung gleichzeitig auf allen Telefonen des Dienstteams empfangen „, erklärt Vladimir V.

Bei der Eingabe der Störmeldung, besteht die Möglichkeit, das Problem abhängig von der Wichtigkeit der Maschine für die Produktion und abhängig davon, wie dringend die Reparatur ist, zu priorisieren.

Die Software führt Statistiken über allen Reparaturen und Wartungen, die an den jeweiligen Maschinen durchgeführt wurden. Es gibt auch eine Liste von Ersatzteilen und deren Position im Lager. Dies bedeutet, dass die Software auch als Lagerverwaltungs-Programm funktioniert.

Dadurch wurden die Ordner mit den verschiedenen Papierdokumenten die an den Arbeitsstationen vor der Einführung der Software geführt wurden, überflüssig.

Darüber hinaus werden bei der Rückmeldung der Reparaturen die verbrauchten Teile abgebucht. Dies führt zu automatischen Vorschlägen zum Nachkauf von nicht mehr ausreichend vorhandenen Artikeln. Dementsprechend wurden die, vor der Einführung der Software geführten, Papier-Ersatzteillisten überflüssig.

Sehr nützlich ist die Möglichkeit, die geplante Wartung von über 350 Maschinen zu organisieren. Für jede Maschine oder Anlage wurden Aufträge für vorbeugende Wartung und geplante Reparatur erfasst. Bei Erreichen des eingegebenen Datums wird automatisch eine Email an das Support-Team mit den Daten des Wartungsauftrages gesendet. So wird verhindert, dass die Wartung vergessen oder planlos durchgeführt wird. „So kann der Instandhalter anhand der vorhandenen Kapazitäten den Ablauf der Wartung planen, ohne den Produktionsprozess zu stören“, erklärt Vladimir V.

Ein weiterer Ablauf, der durch die Einführung der Software ersetzt wurde, ist die Verwaltung von Verbesserungsvorschlägen und nicht dringenden Aufträgen.

„Vor der Einführung der Software gab es für jede Hauptmaschine eine Tafel, auf der die Bediener oder Ingenieure Wartungen oder Reparaturen vorschlagen konnten, die den Betriebszustand der Maschine verbessern würden. Jetzt wird dies in der Software eingetragen und es besteht keine Gefahr mehr, einen Vorschlag zu verlieren. Dies führte zu einer kompletten Eliminierung von Papier und einer vollständigen Digitalisierung des Prozesses. Dadurch wurde die Wartung wesentlich effizienter und die effektive Planung führt zu mehr Zeit, um auf ein Problem zu reagieren“, fügte Vladimir V. hinzu.

Vorteile der implementierten Software

Der Einsatz der Wartungssoftware erlaubt es, die von Festo Production EOOD erfassten Daten auszuwerten. Eine Reihe von nützlichen Abfragen, Berichten und Analysen können durchgeführt werden. Dazu gehören: Die Schlüsselwortsuche in der Maschinenhistorie; Bestimmung der Kosten für Reparaturen und Wartungen an den Maschinen. Außerdem können die Arbeitszeit, Ersatzteilkosten und der Produktionsausfall durch Stillstand bei den Reparaturen und Wartungen abgerufen werden.

Die Software ermöglicht es, die durchschnittliche Zeit zwischen Reparaturen an einer Maschine (MTBR) und die durchschnittliche Maschinenreparaturzeit (MTTR) zu verfolgen. Es besteht die Möglichkeit, die Wartungskapazität zu bestimmen. Sind große Schäden aufgetreten, können diese analysiert werden. Änderungsberichte können erstellt werden.

Es besteht die Möglichkeit zum Export der erstellten Berichte und Analysen nach Excel. Dies ist eine Voraussetzung für tiefer gehende Analysen und Zusammenfassungen.

„Wenn bei einer Störungsmeldung Anlagenstillstand markiert wurde, berechnet das System die Reaktionszeit, Arbeitszeit und den Zeitpunkt der Wiederinbetriebnahme der Anlage. Der Instandhaltungsleiter kann entsprechende Statistiken auswerten um zukünftige Kapazitätserweiterungen seines Instandhaltungsteams zu planen. Es ist auch möglich zu überprüfen, wie oft eine Maschine während des Jahres repariert wurde. Mit den MTBR und MTTR Kennzahlen kann dann analysiert werden, welche die profitabelsten Maschinen sind. Aufgrund der Analyse kann auch ein Wechsel von besonders störanfälligen Maschinen geplant werden“, erklärt Vladimir V.

Zukünftig geplante Erweiterungen des Systems

Eine Barcode-Identifikation der Maschinen wird eingeführt. Drahtlose Barcodescanner werden zum Lesen und Eingeben von Informationen verwendet.

„Bei Bedarf scannt der Bediener den Barcode. Alle Maschinendaten werden automatisch geladen und der Bediener muss nur eine kurze Beschreibung des Problems eingeben. Auf diese Weise wird ein hoher Automatisierungsgrad erreicht und Fehler vermieden, die vom Bediener begangen werden „, sagte Vladimir V.

Es ist auch notwendig, die Tablet-Software des Unternehmens zu installieren, damit das Support-Team das System vor Ort mit dem Gerät selbst bearbeiten kann. Dies gewährleistet eine hohe Mobilität des Wartungsteams und damit eine höhere Effizienz der Teammitglieder.

Weiterführende Links:

Instandhaltungssoftware, Wartungssoftware, Wartungsplaner

Instandhaltungssoftware, Wartungssoftware, Wartungsplaner

Instandhaltungssoftware, Wartungssoftware, Wartungsplaner

Wartungsplaner, Instandhaltungssoftware, Wartungsprogramm

Instandhaltungssoftware, Wartungssoftware, Wartungsplaner

Wartungssoftware, Wartungsprogramm, Instandhaltungssoftware

Wartungsplaner, Instandhaltungssoftware, Wartungsprogramm

Wartungsprogramm, Instandhaltungssoftware, Wartungssoftware

Wartungsplaner, Instandhaltungssoftware, Wartungsprogramm

Wartungsprogramm, Instandhaltungssoftware, Wartungssoftware

Wartungssoftware, Instandhaltungssoftware, Wartungsprogramm

Wartungssoftware, Instandhaltungssoftware, Wartungsprogramm

Wartungsplaner, Instandhaltungssoftware, Wartungsprogramm

Wartungsplaner, Instandhaltungssoftware, Wartungsprogramm

Wartungsplaner, Instandhaltungssoftware, Wartungsprogramm

Wartungsplaner, Instandhaltungssoftware, Wartungsprogramm

Instandhaltungssoftware, Wartungssoftware, Wartungsplaner

Instandhaltungssoftware, Wartungssoftware, Wartungsplaner

Instandhaltungssoftware, Wartungsprogramm, Wartungssoftware